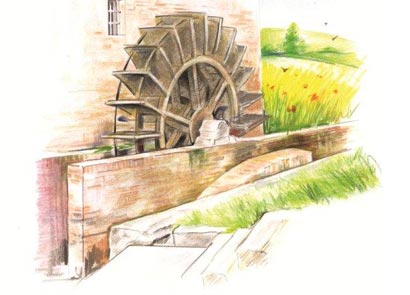

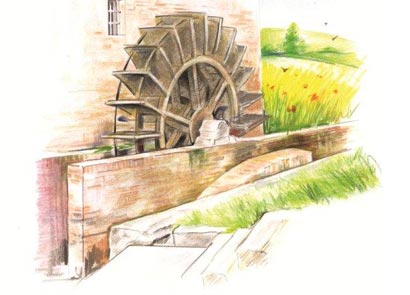

Il molino per la farina da polenta

Il molino per la farina da polenta

Dalla pannocchia alla farina

Artigiani di un tempo

La prima importantissima fase riguarda il tipo di mais da usare.

Una volta arrivava la materia prima, per l’appunto il mais, direttamente dall’agricoltore o dall’azienda agricola, oggi quasi esclusivamente dai consorzi agricoli che garantiscono qualità e quantità certe. Dopo una serie di analisi sui lotti di mais acquistati, comincia finalmente il vero e proprio processo di lavorazione per ottenere la farina da polenta. Il mais contenuto nei silos di stoccaggio passa, attraverso dei tubi di condotta nei laminatoi a cilindri, ossia le macchine che hanno egregiamente sostituito il lavoro antico delle “mole”. I cilindri dei laminatoi sono fatti in ghisa indurita fusa e possono essere, secondo l’operazione cui sono chiamati, o rigati o lisci. La rottura del mais è sempre fatta con cilindri rigati. Qui il mais viene pulito, passato in un contenitore, ripassato nuovamente nei laminatoi. Così avviene la fase della “prima rottura”.

A questa ne seguiranno poi almeno altre tre. Attraverso gli elevatori, il mais passa nella “marsigliese”, caratteristica macchina di chiara origine francese, per essere nuovamente pulito. Tutte le fasi della “rottura” sono importanti; ma quella determinante per la riuscita di una gustosa farina da polenta è senz’altro la seconda. Da tale “rottura” infatti esce il germe di mais, oggi molto usato come ottimo elemento da cui nasce l’olio di mais e come sottoprodotto per uso zootecnico. Dal germe di mais viene tolto poco grasso, solo l’indispensabile. Uscito dalla “marsigliese”, il nostro mais ormai quasi farina, passa attraverso una serie di buratti a stacci piani a oscillazione libera che costituiscono il “plansichter“. Il “plansichter” è un buratto di origine tedesca che rappresenta il tipo più moderno di macchina abburattatrice. Praticamente è costituita da parecchi setacci disposti orizzontalmente l’uno sopra l’altro tenuti a posto da tiranti, formanti due grossi cassoni di legno, uniti fra loro da un telaio meccanico orizzontale. Tutta la macchina è dotata di un movimento di rotazione in un piano orizzontale a mezzo di un eccentrico comandato da un albero verticale, movimento che riprende l’analogo movimento che si faceva setacciando a mano. Inoltre i due cassoni contenenti i setacci sono sospesi ad un’ armatura a mezzo di fasci di canne d’India, così da farne derivare un movimento vibratorio e sussultorio oltre a quello circolare. Ogni setaccio riceve il prodotto, cede al di sotto la parte fina e trattiene la più grossa. Dei canali separati portano il primo prodotto ai setacci successivi, il secondo agli scarichi diretti. Alla fine di tutto questo processo di abburattamento la nostra farina arriva nei caratteristici sacchi di carta che ondeggiano, rumorosamente e ben legati , stretti ad una robusta cinghia.

Abbiamo così tracciato una brevissima storia del tipico molino artigiano da mais, dal momento in cui arriva al molino il mais fino alla lavorazione ultimata. Oggi i piccoli molini artigiani quasi non esistono più, soppiantati dai grandi molini industriali che differiscono dai primi soprattutto per il numero di laminatoi, per il ciclo produttivo continuo di 24 ore al giorno e per i passaggi di lavorazione gestiti tutti in automatico da complessi software ma è doveroso segnalare che nonostante tutta questa modernità, una buona farina artigiana può competere e a mio avviso anche superare in molti casi una buona farina industriale, rispettando così fedelmente il motto degli antichi mugnai artigiani che parlando di farina dicevano: poca ma bona” .